Los controladores lógicos programables o PLC (Programmable Logic Controllers, por sus siglas en inglés) son dispositivos fundamentales en la automatización industrial y en los sistemas de control. Estos equipos han revolucionado el mundo de la ingeniería, permitiendo una mayor eficiencia y precisión en el control de procesos. En este artículo, exploraremos qué son los PLC, cómo funcionan, sus aplicaciones principales y el impacto que tienen en la ingeniería y la industria moderna. A través de ejemplos concretos, analizaremos su importancia en la automatización industrial y cómo han mejorado la productividad y seguridad en diversas industrias.

¿Qué es un controlador lógico programable?

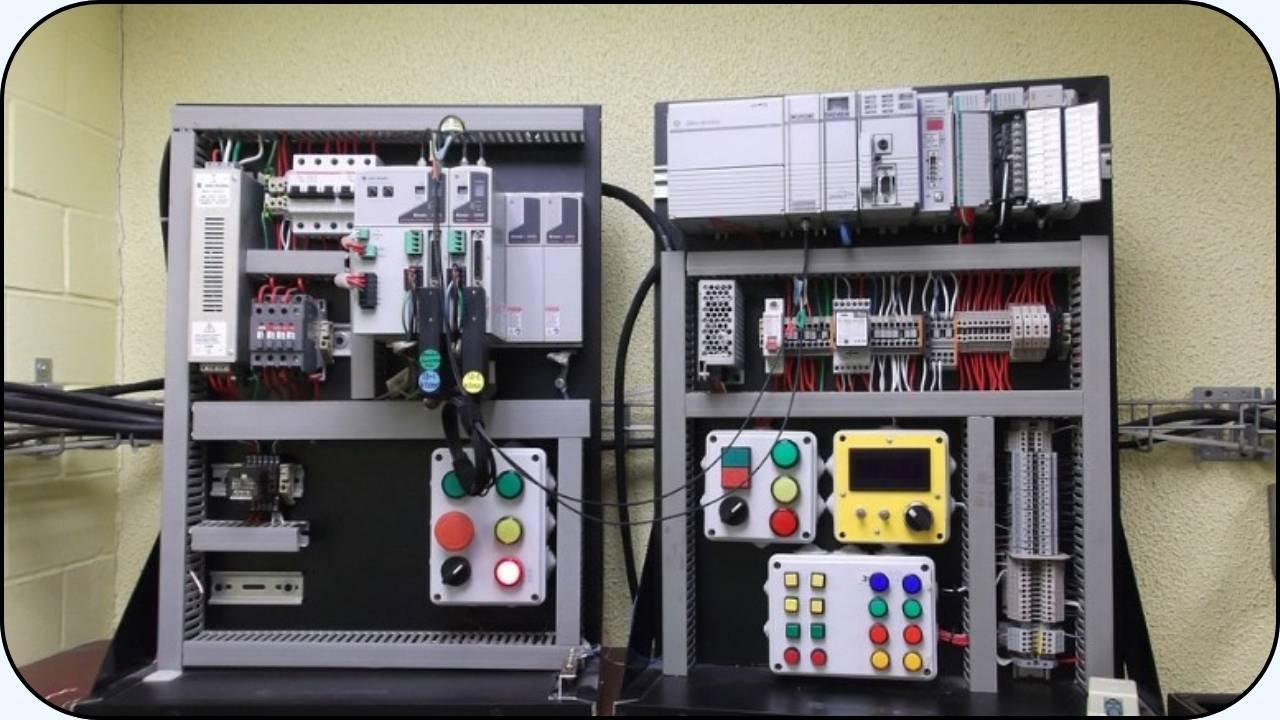

Un controlador lógico programable es un dispositivo digital utilizado para automatizar procesos industriales. Se programa para recibir entradas de sensores o dispositivos de entrada, procesarlas, y luego generar señales de salida para controlar equipos como motores, válvulas y otros mecanismos. Su capacidad de adaptarse a diferentes necesidades de control lo convierte en una herramienta versátil y confiable. Los componentes principales de un PLC son:

- Unidad central de procesamiento (CPU): Es el «cerebro» del PLC, encargado de ejecutar las instrucciones del programa almacenado en su memoria.

- Entradas y salidas (I/O): Permiten la conexión entre el PLC y el mundo exterior. Las entradas reciben señales de sensores y dispositivos, mientras que las salidas envían señales para controlar los actuadores.

- Fuente de alimentación: Proporciona la energía necesaria para el funcionamiento del sistema.

- Memoria: Almacena el programa que ejecuta la CPU, así como los datos necesarios para las operaciones de control.

¿Cómo funciona un PLC?

Un PLC opera de forma cíclica mediante un proceso conocido como «ciclo de escaneo». Este ciclo consta de cuatro etapas básicas:

- Lectura de entradas: El PLC toma las señales de los dispositivos conectados a las entradas (sensores, interruptores, etc.).

- Ejecución del programa: La CPU ejecuta las instrucciones basadas en el programa que ha sido escrito previamente.

- Actualización de salidas: El PLC genera las señales de salida para los dispositivos controlados (motores, luces, etc.), en función de los resultados obtenidos en el paso anterior.

- Diagnóstico y comunicación: El PLC revisa su propio estado y puede comunicarse con otros sistemas de control o supervisión.

Este ciclo se repite continuamente, lo que permite que el PLC responda rápidamente a los cambios en el sistema.

Aplicaciones de los PLC en la industria

Los PLC han transformado la forma en que la ingeniería se implementa en múltiples sectores industriales. Algunos ejemplos destacados incluyen:

- Industria manufacturera: Los PLC controlan las líneas de producción, permitiendo una automatización precisa de tareas como el ensamblaje, el empaquetado y el etiquetado.

- Industria energética: Se utilizan en el control de subestaciones eléctricas, gestionando de manera eficiente la distribución de energía.

- Automotriz: En las fábricas de automóviles, los PLC controlan robots que ensamblan vehículos con alta precisión y velocidad.

- Procesamiento de alimentos y bebidas: Ayudan a automatizar el control de temperatura, niveles de líquido y velocidad de las cintas transportadoras, asegurando productos de alta calidad.

Ventajas de los PLC

Los PLC ofrecen varias ventajas en comparación con otros métodos de control tradicionales:

- Flexibilidad: Un solo PLC puede controlar múltiples procesos diferentes, simplemente cambiando el programa.

- Confiabilidad: Diseñados para operar en ambientes industriales hostiles, los PLC son resistentes a vibraciones, polvo y temperaturas extremas.

- Escalabilidad: Se pueden agregar módulos adicionales de entradas y salidas para expandir la capacidad de control sin necesidad de reemplazar el equipo existente.

- Facilidad de programación: Utilizan lenguajes de programación como diagramas de escalera (ladder logic), que son intuitivos para los ingenieros.

PLC vs. sistemas de control tradicionales

Los sistemas de control tradicionales, como los relés electromecánicos, han sido reemplazados en gran medida por los PLC debido a su mayor eficiencia. A continuación, se muestra una comparación entre ambos sistemas:

| Característica | PLC | Relés electromecánicos |

|---|---|---|

| Flexibilidad | Alta: permite reprogramación | Baja: requiere modificaciones físicas |

| Tiempo de respuesta | Rápido | Lento |

| Mantenimiento | Bajo: menos partes móviles | Alto: desgaste mecánico |

| Escalabilidad | Alta | Baja |

| Costo inicial | Relativamente alto | Bajo |

| Costo a largo plazo | Bajo: menor necesidad de reemplazo | Alto: requiere reemplazo frecuente |

Futuro de los PLC en la ingeniería

El futuro de los PLC está alineado con el desarrollo de la Industria 4.0 y la integración de tecnologías avanzadas como el Internet de las Cosas (IoT) y la inteligencia artificial (IA). Los PLC del futuro tendrán capacidades mejoradas de conectividad y análisis de datos en tiempo real, lo que permitirá una mayor eficiencia en la toma de decisiones y la optimización de los procesos productivos.

Conclusión

Los controladores lógicos programables han demostrado ser esenciales en la evolución de la automatización industrial. Su flexibilidad, confiabilidad y capacidad para mejorar la productividad y seguridad los convierten en una herramienta indispensable en la ingeniería moderna. A medida que la tecnología avanza, los PLC seguirán desempeñando un papel clave en la transformación digital de las industrias, contribuyendo a un futuro más eficiente y conectado.