Las core tools son un conjunto de herramientas utilizadas principalmente en la industria automotriz, pero su aplicación se ha extendido a otros sectores debido a su eficacia para garantizar la calidad y mejorar los procesos. En este artículo exploraremos las cinco core tools principales (APQP, FMEA, MSA, SPC y PPAP), su importancia en la ingeniería y cómo se utilizan para garantizar la eficiencia, la seguridad y la calidad de los productos. Además, analizaremos su impacto en la sociedad, la tecnología y la industria en general.

¿Qué son las Core Tools?

Las core tools son un conjunto de métodos y herramientas que ayudan a las empresas a mejorar sus procesos de manufactura y garantizar la calidad de los productos. Estas herramientas están estandarizadas por el AIAG (Automotive Industry Action Group) y son especialmente útiles en la industria automotriz, aunque hoy en día se aplican en otros sectores. Las cinco herramientas principales son:

- APQP (Advanced Product Quality Planning): Planificación avanzada de calidad del producto.

- FMEA (Failure Mode and Effects Analysis): Análisis de modos y efectos de falla.

- MSA (Measurement System Analysis): Análisis del sistema de medición.

- SPC (Statistical Process Control): Control estadístico de procesos.

- PPAP (Production Part Approval Process): Proceso de aprobación de piezas de producción.

Estas herramientas están diseñadas para trabajar de manera conjunta y garantizar que el proceso de fabricación cumpla con los más altos estándares de calidad, minimizando defectos y fallos que puedan afectar la seguridad y el rendimiento del producto final.

APQP – Planificación avanzada de la calidad del producto

APQP es un enfoque estructurado para el diseño y desarrollo de productos que garantiza que cada fase del proceso esté alineada con los requisitos del cliente. Implica la colaboración entre diferentes departamentos de la empresa, como ingeniería, manufactura y calidad, con el objetivo de prever y prevenir problemas antes de que ocurran.

Las cinco fases del APQP son:

- Planificación y definición del programa: se identifican las necesidades del cliente y se desarrollan los primeros conceptos.

- Diseño y desarrollo del producto: se realizan pruebas y evaluaciones de diseño.

- Diseño y desarrollo del proceso: se define cómo se producirá el producto, considerando los controles de calidad.

- Validación del producto y proceso: se prueban tanto el producto como el proceso para asegurar que cumplan con las especificaciones.

- Lanzamiento, retroalimentación y mejora continua: se monitorea el rendimiento del producto en el mercado y se implementan mejoras si es necesario.

FMEA – Análisis de modos y efectos de falla

El FMEA es una herramienta analítica utilizada para identificar posibles fallas en un producto o proceso y evaluar sus efectos. Ayuda a los ingenieros a encontrar posibles problemas antes de que se conviertan en defectos graves, permitiendo implementar medidas preventivas para evitar que ocurran.

El análisis FMEA consta de los siguientes pasos:

- Identificación de los modos de falla: se determinan las posibles formas en que el producto o proceso puede fallar.

- Evaluación de la severidad de la falla: se califica el impacto que tendría la falla en el cliente o en el sistema.

- Identificación de causas y mecanismos de falla: se analizan las posibles causas detrás de cada modo de falla.

- Calificación del riesgo: se asigna una puntuación al riesgo basándose en la severidad, la probabilidad de ocurrencia y la capacidad de detección.

- Acciones preventivas o correctivas: se planifican medidas para reducir o eliminar el riesgo.

Ejemplo de una tabla de riesgos en FMEA

| Modo de falla | Severidad (1-10) | Ocurrencia (1-10) | Detección (1-10) | Número de prioridad de riesgo (RPN) |

|---|---|---|---|---|

| Fallo mecánico | 8 | 4 | 5 | 160 |

| Defecto en el material | 6 | 3 | 7 | 126 |

| Error en montaje | 9 | 2 | 8 | 144 |

MSA – Análisis del sistema de medición

El MSA asegura que los sistemas de medición utilizados en la manufactura sean precisos y consistentes. Esto es crucial, ya que la calidad del producto depende de mediciones confiables a lo largo de todo el proceso.

Las principales características que se evalúan en un análisis MSA son:

- Exactitud: qué tan cerca están las mediciones de los valores reales.

- Precisión: qué tan repetibles son los resultados bajo las mismas condiciones.

- Linealidad: cómo varían las mediciones en diferentes rangos de operación.

- Estabilidad: qué tan consistentes son las mediciones a lo largo del tiempo.

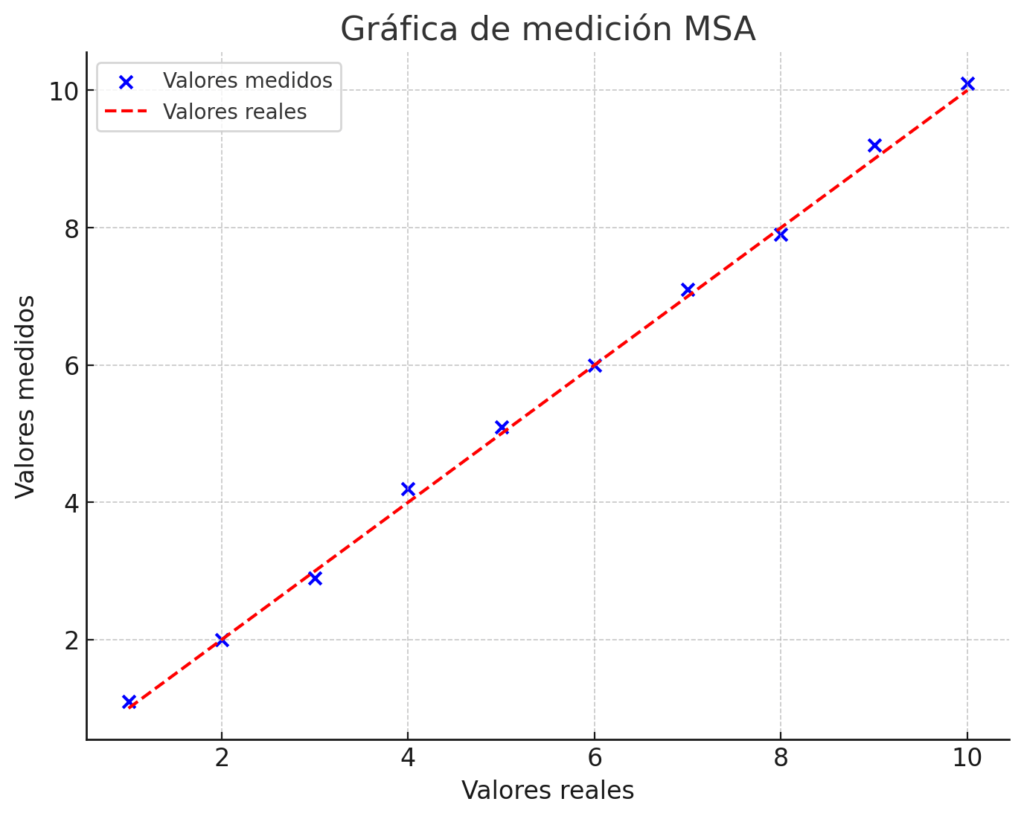

Ejemplo de una grafica de medición MSA

Para visualizar la exactitud y precisión de un sistema de medición, se utiliza a menudo un gráfico de dispersión que compara los valores medidos frente a los valores reales. Esto permite detectar posibles problemas en el sistema.

SPC – Control estadístico de procesos

El SPC se utiliza para monitorear y controlar un proceso mediante el uso de herramientas estadísticas. Permite detectar variaciones en el proceso que podrían generar defectos, lo que facilita la toma de decisiones basadas en datos reales.

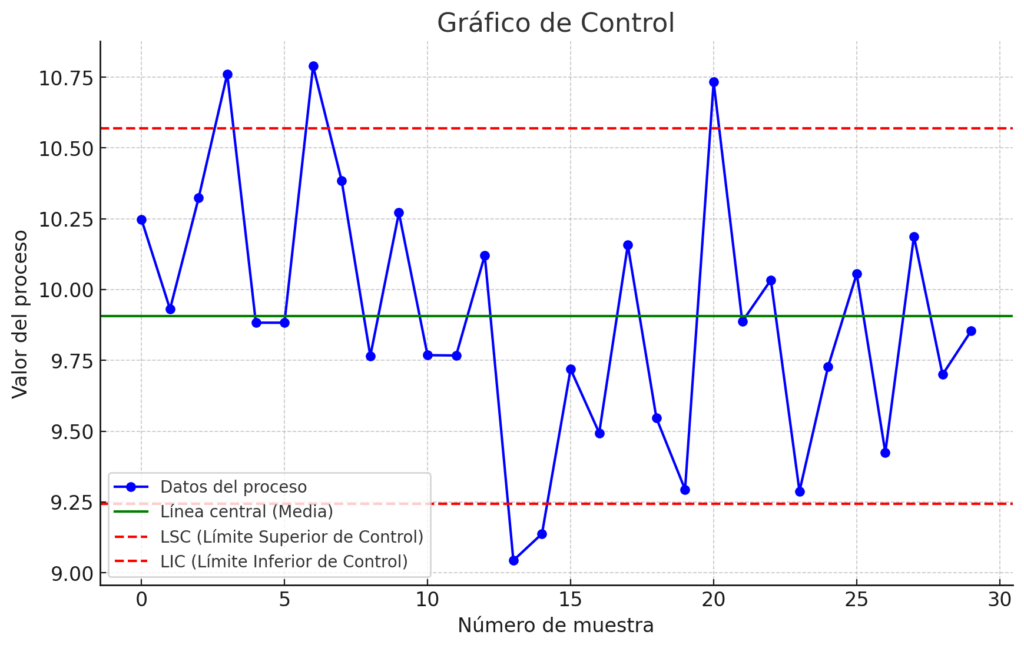

Ejemplo de un gráfico de control

Los gráficos de control son herramientas clave en el SPC. Un gráfico de control típico tiene tres líneas:

- Línea central: el promedio del proceso.

- Límite superior de control (LSC): el valor máximo permitido antes de que se considere que el proceso está fuera de control.

- Límite inferior de control (LIC): el valor mínimo permitido antes de que se considere que el proceso está fuera de control.

Este gráfico ayuda a detectar tendencias o variaciones fuera de lo común.

PPAP – Proceso de aprobación de piezas de producción

El PPAP verifica que un proveedor pueda fabricar partes consistentemente con la calidad requerida antes de iniciar la producción en masa. Este proceso incluye la documentación completa del diseño, el análisis de materiales y las pruebas realizadas, y asegura que el proveedor cumpla con los estándares del cliente.

Documentación clave del PPAP

- Plan de control: describe cómo se controlará el proceso de manufactura.

- Pruebas de materiales: certifica que los materiales utilizados cumplen con las especificaciones.

- Informe dimensional: proporciona una medición detallada de las características del producto.

Conclusión

Las core tools son fundamentales en la ingeniería para garantizar la calidad y la mejora continua en los procesos de manufactura. Su implementación ayuda a minimizar riesgos, asegurar la satisfacción del cliente y mantener la competitividad en el mercado. Aunque se originaron en la industria automotriz, su valor ha sido reconocido en numerosos sectores, haciendo de estas herramientas un estándar para la excelencia en la ingeniería.

Estas herramientas no solo mejoran los procesos internos de las empresas, sino que también tienen un impacto positivo en la seguridad y calidad de los productos que llegan al mercado, beneficiando a la sociedad en general.