El análisis del sistema de medición o MSA (Measurement System Analysis), es una herramienta clave en la ingeniería y en muchas industrias que dependen de datos precisos para tomar decisiones críticas. Este análisis permite evaluar la confiabilidad de los sistemas de medición, ayudando a reducir errores y garantizar que los datos reflejen la realidad de manera confiable. En este artículo, exploraremos en profundidad qué es el MSA, sus objetivos, los tipos de errores que aborda y las herramientas que utiliza. También veremos cómo su implementación puede transformar la eficiencia y calidad en los procesos industriales.

¿Qué es el MSA y porque es importante?

El MSA es una metodología que se utiliza para evaluar y mejorar la calidad de los sistemas de medición. Su objetivo principal es garantizar que los datos recolectados sean representativos y consistentes, minimizando la posibilidad de errores. En un sistema de producción, un sistema de medición puede ser cualquier herramienta o equipo que se utiliza para tomar mediciones, como un calibre, una balanza o un sensor.

Este análisis es vital porque si las mediciones no son confiables, cualquier acción basada en estos datos estará en riesgo de falla, impactando negativamente los resultados de un proceso. Por ello, el MSA se enfoca en identificar, cuantificar y reducir las fuentes de variación dentro del sistema de medición.

Importancia del MSA en la ingeniería

En la ingeniería, las mediciones son la base para controlar y mejorar los procesos. El MSA asegura que estas mediciones sean precisas, reduciendo desperdicios, reprocesos y problemas en la calidad de los productos. Un sistema de medición que no ha sido validado puede llevar a decisiones equivocadas, lo que resulta en pérdidas económicas y riesgos para la seguridad.

Caso práctico:

Imagina una planta que fabrica piezas metálicas para la industria aeronáutica. El grosor de estas piezas es crítico para su funcionalidad, por lo que debe medirse con extrema precisión. Si el sistema de medición no es confiable, podría haber piezas defectuosas que pasen desapercibidas, poniendo en riesgo la seguridad. Implementar un MSA permite identificar si el sistema está funcionando correctamente, ayudando a prevenir errores graves.

Factores clave en el análisis del sistema de medición

El MSA evalúa múltiples aspectos del sistema de medición, entre los que destacan:

- Precisión: Qué tan cerca está una medición del valor real. Dentro de la precisión encontramos:

- Exactitud: Diferencia entre el valor medido y el valor verdadero.

- Sesgo: Desviación constante de las mediciones con respecto al valor verdadero.

- Repetibilidad: Variación que ocurre cuando el mismo operador mide la misma característica repetidamente bajo condiciones idénticas.

- Reproducibilidad: Variación que surge cuando diferentes operadores realizan la misma medición utilizando el mismo equipo.

- Estabilidad: Habilidad del sistema para mantener mediciones consistentes a lo largo del tiempo.

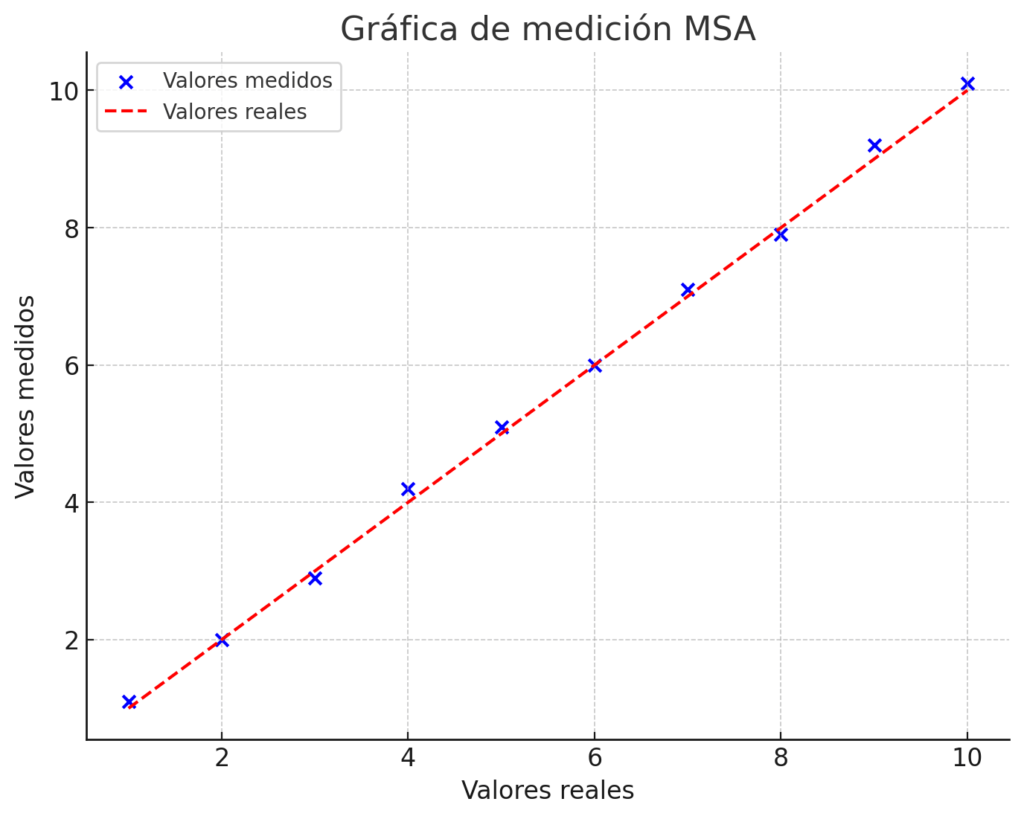

- Linealidad: Cambios en la precisión del sistema a lo largo de su rango de operación.

Errores comunes en los sistemas de medición

Los errores que afectan los sistemas de medición suelen clasificarse en dos categorías principales:

- Errores sistemáticos: Son predecibles y repetitivos, como un instrumento descalibrado. Por ejemplo, si un termómetro siempre mide 2 grados más que la temperatura real, este es un error sistemático.

- Errores aleatorios: Son impredecibles y ocurren debido a factores como el entorno o el operador. Aunque no se pueden eliminar por completo, es posible minimizarlos con mejoras en el sistema de medición.

Reducir estos errores es esencial para garantizar que los datos obtenidos sean confiables y útiles en la toma de decisiones.

Herramientas utilizadas en MSA

El MSA emplea diversas herramientas estadísticas para analizar y mejorar los sistemas de medición:

- Estudios de repetibilidad y reproducibilidad (R&R): Evalúan la cantidad de variación causada por el equipo de medición y los operadores. Por ejemplo, si dos operadores miden la misma pieza y obtienen resultados diferentes, esto indica un problema en la reproducibilidad del sistema.

| Fuente de variación | Contribución (%) |

| Operador | 12% |

| Equipo | 8% |

| Interacción | 5% |

| Error total | 25% |

- Gráficos de control: Ayudan a identificar si las mediciones se mantienen estables a lo largo del tiempo.

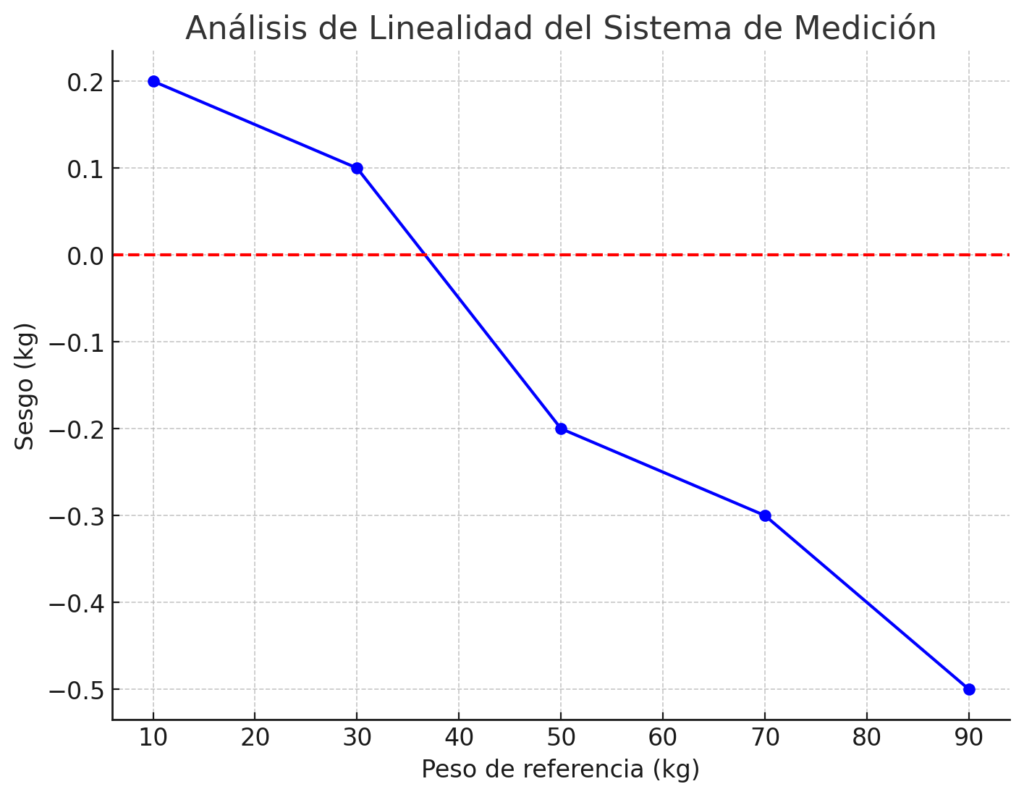

- Análisis de linealidad: Verifica si el sesgo cambia en diferentes puntos del rango de medición.

| Peso de referencia (kg) | Promedio medido (kg) | Valor verdadero (kg) | Sesgo (kg) |

|---|---|---|---|

| 10 | 10.2 | 10 | +0.2 |

| 30 | 30.1 | 30 | +0.1 |

| 50 | 49.8 | 50 | -0.2 |

| 70 | 69.7 | 70 | -0.3 |

| 90 | 89.5 | 90 | -0.5 |

Implementación de MSA en la industria

Empresas de sectores como automotriz, farmacéutico y manufactura han encontrado en el MSA una herramienta fundamental para garantizar que sus sistemas de medición cumplen con los estándares de calidad. Esta metodología permite identificar problemas antes de que afecten la producción, logrando una mayor eficiencia y reducción de costos.

Caso práctico:

Una fábrica de dispositivos electrónicos detectó variaciones en las mediciones de sus equipos de inspección. Al realizar un estudio de R&R, descubrieron que el 20% de la variación se debía a la falta de capacitación de los operadores. Después de corregir este problema, lograron reducir el desperdicio en un 15%.

Conclusión del articulo

El análisis del sistema de medición es esencial para asegurar que los datos sean precisos y consistentes, lo que a su vez permite tomar decisiones más confiables y eficaces. En un mundo donde los datos son el corazón de los procesos industriales, invertir en un MSA robusto no es solo una necesidad, sino una ventaja competitiva. La implementación adecuada de esta metodología mejora la calidad, reduce costos y fortalece la confianza en los sistemas de medición utilizados en cualquier sector.